Od ponad 130 lat producent ciastek z niemieckiego Hanoweru, firma Bahlsen, dostarcza wysokiej jakości wypieki – szeroką gamę wafli, herbatników i ciasteczek – które doskonale zaspokajają nagłą zachciankę na „małe co nieco” albo na słodki dodatek do niedzielnego podwieczorku przy herbacie. Trwająca od kilku lat współpraca Bahlsen i producenta maszyn pakujących, firmy Schubert gwarantuje, że kruche przysmaki docierają do konsumentów w nienaruszonym stanie. Zeszłej wiosny Bahlsen wprowadził zmiany w opakowaniu swych herbatników PiCK UP! oraz rozbudował park maszynowy o dwie linie produkcji firmy Schubert do ich pakowania. Główną korzyścią z nowej inwestycji była możliwość zastąpienia dotychczas stosowanych opakowań z plastikową etykietą pudełkami składanymi wykonanymi z tektury.

Bahlsen dowodzi, że sprzedaż pysznych smakołyków i troska o środowisko nie muszą się wykluczać. Obok potwierdzonych praktyką działań na rzecz jakości i ciągłej innowacyjności producent ciastek stawia na zrównoważony rozwój. Firma pracuje ze starannie dobranymi partnerami z całego świata, którzy odpowiedzialnie uprawiają surowce do wytwarzania takich produktów jak kakao i cukier. W tych zrównoważonych praktykach ważną rolę odgrywają także opakowania. W przypadku PiCK UP!, popularnych czekoladowych herbatników, Bahlsen potrzebował nowej maszyny pakującej, która umożliwiłaby przejście na opakowania bardziej przyjazne dla środowiska.

Bahlsen dowodzi, że sprzedaż pysznych smakołyków i troska o środowisko nie muszą się wykluczać. Obok potwierdzonych praktyką działań na rzecz jakości i ciągłej innowacyjności producent ciastek stawia na zrównoważony rozwój. Firma pracuje ze starannie dobranymi partnerami z całego świata, którzy odpowiedzialnie uprawiają surowce do wytwarzania takich produktów jak kakao i cukier. W tych zrównoważonych praktykach ważną rolę odgrywają także opakowania. W przypadku PiCK UP!, popularnych czekoladowych herbatników, Bahlsen potrzebował nowej maszyny pakującej, która umożliwiłaby przejście na opakowania bardziej przyjazne dla środowiska.

Mniej plastiku, więcej tektury w opakowaniach czekoladowych ciasteczek

Dotychczas pojedyncze batony PiCK UP! były pakowane w opakowania typu flowpack, grupowane i formowane w zestawy sklejone plastikową etykietą. Bahlsen, który pragnął uczynić produkcję bardziej zrównoważoną, zdecydował się zastąpić taką metodę pakowania zbiorczego pudełkami składanymi wykonanymi z tektury. W tym celu potrzebował nowego zautomatyzowanego rozwiązania, które ochroniłoby delikatne herbatniki przed uszkodzeniami i połamaniem w trakcie procesu pakowania. Firma cukiernicza postanowiła zastosować cieńsze folie do produkcji flowpacków i tym samym zaoszczędzić surowiec dzięki ograniczeniu poziomu zużycia tworzyw. Tę kwestię uwzględniono również przy modernizacji maszyn. Dodatkowo, prócz wymagań dotyczących samego procesu pakowania, Bahlsen miał również specjalne oczekiwania dotyczące konstrukcji maszyny: ponieważ kolumny i niski sufit w hali produkcyjnej ograniczają dostępną przestrzeń, można w niej było ustawić jedynie odpowiednio wąską i kompaktową linię pakującą.

Rozwiązanie: dwie zautomatyzowane i wszechstronne pakowarki

Rozwiązanie: dwie zautomatyzowane i wszechstronne pakowarki

Firma Schubert została zaangażowana na wczesnym etapie prac, już podczas projektowania opakowań tekturowych, aby pomóc w sprostaniu wielu wyzwaniom związanym z nowym projektem. Dzięki temu była w stanie zoptymalizować nowe opakowanie, zwłaszcza pod kątem procesów maszynowych. Przykładowo na etapie projektowym wyposażono wykroje pudełek – które przy okazji znacząco udoskonalono – w linie bigowania i nacinania, co ułatwia i przyspiesza ich składanie. Aby lepiej dopasować nowe urządzenia do już pracujących linii produkcyjnych, Schubert zaprojektował dla swego klienta linię pakującą z dwiema identycznymi pakowarkami umieszczonymi jedna za drugą, które zajmują niewiele miejsca w hali i mogą pracować równolegle, a tym samym niezależnie od siebie.

W rezultacie cały proces pakowania – z podstawowymi etapami składania, napełniania i zamykania – przebiega teraz w pełni automatycznie na linii. Schubert gwarantuje płynny proces pakowania dzięki zaawansowanej technologii robotów i zastosowaniu Transmodul. Delikatna obsługa produktu oraz pełna kontrola procesowa od początku do końca zwiększają wydajność linii i ograniczają ilość odpadów. Przy okazji producent jest w stanie zaoszczędzić w ciągu roku imponujące 112 ton tworzyw sztucznych dzięki nowemu projektowi pudełek składanych oraz zastosowaniu cieńszych folii na opakowania jednostkowe typu flowpack. Wszystko to w znaczący sposób poprawia bilans zrównoważonego rozwoju firmy Bahlsen i przy okazji zaspokaja oczekiwania klientów dotyczące opakowań bardziej przyjaznych dla środowiska.

Wydajne procesy maszynowe z robotami pracującymi „ręka w rękę”

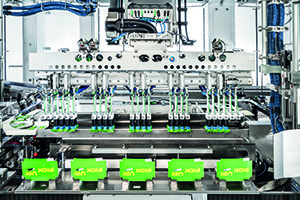

Dzięki nowemu rozwiązaniu herbatniki – już zapakowane we flowpacki – są umieszczane w opakowaniach wtórnych w maszynach pakujących, z których każda składa się z trzech korpusów. Najpierw płaskie wykroje są wprowadzane do systemu z magazynku. W zależności od formatu robot może pobrać do sześciu wykrojów, które podaje kolejnemu robotowi składającemu kartonowe pudełka. Złożone kartony są następnie umieszczane na robocie transportowym Transmodul i przenoszone do stacji napełniania. W tym samym czasie herbatniki PiCK UP! zostają wprowadzone do procesu przez podajnik i wstępnie zgrupowane. Robot chwyta kilka z nich jednocześnie za pomocą chwytaka próżniowego i przenosi ustaloną liczbę – dopasowaną do obsługiwanego formatu – do otwartych pudełek. Za pośrednictwem Transmodul trafiają one do ostatniej stacji zgrzewającej, w której opakowania zbiorcze są zamykane z pomocą zespołu zamykającego w procesie zaprojektowanym specjalnie dla pudełek o niewielkiej wysokości.

Nowy proces: jednocześnie zrównoważony i opłacalny

Nowy proces: jednocześnie zrównoważony i opłacalny

Przejście na tekturę, cieńsze folie i nową linię pakującą nie tylko przyczynia się do większej ekologiczności działań firmy Bahlsen, ale jednocześnie jest dla niej bardzo opłacalne. Rozwiązanie o wysokiej wydajności jest w stanie obsługiwać nawet 850 herbatników na minutę. Dzięki wysokiej precyzji pracy robotów, które bardzo dokładnie umieszczają herbatniki w opakowaniach, można było zaprojektować wyjątkowo małe i niskie nowe pudełka zbiorcze i w ten sposób ograniczyć do minimum ilość niewykorzystanej przestrzeni. Producent herbatników ma również możliwość wyboru wielu formatów opakowań na swe słodkości: dostępnych jest aż osiem konfiguracji opakowań zbiorczych. Poważniejsza zmiana formatu wchodzi w grę tylko wówczas, gdy trzeba zmienić podstawę opakowania – a i tak trwa ona jedynie 20 minut.

Firma Bahlsen jest bardzo zadowolona z nowej linii. Dzięki różnorodności dostępnych formatów i wysokości pudełek oraz możliwości uzyskania dodatkowej, 10% nadwyżki mocy produkcyjnych w prepressie dzięki maszynom wspomaganym przez roboty, rozwiązanie jest nie tylko atrakcyjne pod względem zrównoważonego rozwoju, ale także elastyczności i wydajności. Nie mniejsze znaczenie ma fakt, że firmie Schubert udało się stworzyć maszynę o tak wysokiej wydajności, która spełnia wyjątkowe wyzwania stawiane przez procesy produkcyjne. Proces projektowania był skomplikowany, przy tych wszystkich kolumnach i niskich sufitach ograniczających przestrzeń, a mimo to powstała linia, która optymalnie spełnia oczekiwania firmy Bahlsen – podkreśla Ulrike Arnold, menedżerka projektu w firmie Schubert.

Opracowano na podstawie materiałów firmy Schubert

Tłumaczenie: TK