W ostatnich latach daje się zauważyć wyraźny wzrost zapotrzebowania na opakowania premium, w tym na opakowania typu wrapped rigid box – a pośród tego typu produktów na szczególną uwagę zasługują opakowania złożone, a więc składające się z klasycznego pudełka typu rigid box zamkniętego obwolutą czy raczej okładką. Całość najczęściej zamykana jest za pomocą zaaplikowanych pod oklejką okładki magnesów.

Tego typu złożone opakowania – rigid boxy – są z jednej strony niezwykle funkcjonalne i trwałe, a z drugiej strony mają dość ekskluzywny czy wręcz luksusowy charakter. Dodatkowo, jako opakowania wykonane z tektury i papieru, świetnie wpisują się w obowiązujący obecnie proekologiczny trend.

Opakowania te nie są oczywiście tanie – i takie zresztą być nie mają; są przeciwieństwem opakowań budżetowych, jednorazowych i ekonomicznych. Inna jest ich rola marketingowa i użytkowa.

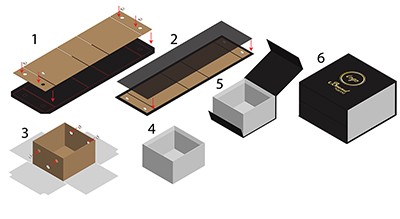

Warto zastanowić się nad procesem technologicznym takich złożonych opakowań. Jako że mamy do czynienia z produktem złożonym, jego wykonanie wymaga zastosowania kilku procesów.

W pierwszej kolejności musimy oczywiście mieć elementy składowe, czyli samo pudełko typu rigid box oraz oklejoną okładkę (obwolutę), do których wykonania przeznaczone są specjalne maszyny (nie omawiane w niniejszym artykule). Tutaj chcemy przybliżyć dalszy etap, czyli technologię stworzenia opakowania złożonego z tych składowych elementów.

Przy małych nakładach, rzędu kilkudziesięciu sztuk, można rozważać produkcję ręczną, a więc manualne spozycjonowanie pudełka rigid box na okładce oraz ręczną aplikację magnesów i blaszek, jednak przy większych nakładach taka metoda okazuje się definitywnie nieekonomiczna. Dlatego też producenci opakowań złożonych stosują rozmaite urządzenia pozwalające na automatyzację procesu.

Pierwszym etapem musi być zaaplikowanie magnesów do okładki, a do tektury wewnętrznej opakowania rigid box blaszki (lub drugiego magnesu). Dostępne są maszyny, które w ramach jednego procesu frezują w tekturze odpowiedni otwór na magnes (na ½ grubości tektury), aplikują niewielką ilość kleju typu hot-melt oraz podają automatycznie magnes (lub magnesy).

Pierwszym etapem musi być zaaplikowanie magnesów do okładki, a do tektury wewnętrznej opakowania rigid box blaszki (lub drugiego magnesu). Dostępne są maszyny, które w ramach jednego procesu frezują w tekturze odpowiedni otwór na magnes (na ½ grubości tektury), aplikują niewielką ilość kleju typu hot-melt oraz podają automatycznie magnes (lub magnesy).

Jeżeli producent stosuje metodę zamykania typu magnes-blaszka (zamiast magnes-magnes), co jest z oczywistych względów zdecydowanie bardziej opłacalne, to musi również użyć urządzenia do aplikacji samych blaszek. Ten proces jest prostszy, bo nie wymaga frezowania (blaszka jest bardzo cienka).

Następnym etapem jest spozycjonowanie i przyklejenie opakowania rigid box do przygotowanej wcześniej oklejonej okładki (obwoluty). W celu automatyzacji tego procesu używa się specjalnych, wyposażonych w system podajników i funkcję pozycjonowania, automatycznych ploterów klejących. Przygotowana okładka (obwoluta) zostaje podana ze stosu na transporter podsysowy, a następnie na jej powierzchnię zostaje zaaplikowana wcześniej zdefiniowana ścieżka klejowa (hot-melt). Na tak przygotowaną powierzchnię zostaje precyzyjnie podane i dociśnięte pudełko rigid box. Maszyny tego typu wyposażone są również w dodatkowe podajniki, które mogą być wykorzystane do aplikacji innych elementów złożonego opakowania, jak np. tekturka wzmacniająca, lusterko (w przypadku opakowań na kosmetyki).

Powyższy opis technologii produkcji złożonych opakowań rigid box jest oczywiście jedynie zarysem problemu. Intencją naszą było przybliżenie samego procesu produkcyjnego oraz sposobu jego automatyzacji i nasze opracowanie z pewnością nie wyczerpuje tego tematu.

Opracowano na podstawie materiałów firmy MMC Sp. z o.o.