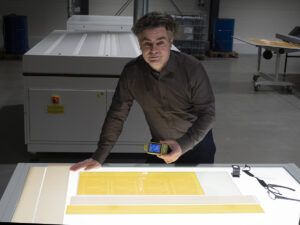

Podejście Krzysztofa Malengowskiego, właściciela przygotowalni fleksograficznej Fleksograf studio prepress, do jego firmy i klientów można podsumować jednym słowem: jakość. Dlatego nie dziwi fakt, że właśnie to słowo jest głównym elementem motta firmy Gdy liczy się jakość, które, jak sam mówi w najlepszy sposób definiuje działanie naszej firmy. Od samego początku, czyli od 2001 roku, głównym celem naszej działalności było zadowolenie klientów, czasami przekraczanie ich oczekiwań oraz systematyczne wdrażanie najnowszych technologii i procedur polepszających jakość matryc do druku fleksograficznego.

Krzysztof Malengowski zainteresował się prepressem jeszcze na studiach, pracował dla różnych przygotowalni fleksograficznych aż uznał, że potrafi zaoferować klientom wyższą jakość usług i w 2001 roku założył własną firmę Fleksograf studio prepress. W pierwszym roku firma miała pięciu pracowników. Dziś ma dwa oddziały i zatrudnia 35 osób, oferując pełną gamę usług przygotowania do druku na wysokim poziomie, w tym około 10 000 m2 matryc do druku fleksograficznego rocznie klientom z całej Europy, działającym na rynkach żywności i higieny.

Krzysztof Malengowski zainteresował się prepressem jeszcze na studiach, pracował dla różnych przygotowalni fleksograficznych aż uznał, że potrafi zaoferować klientom wyższą jakość usług i w 2001 roku założył własną firmę Fleksograf studio prepress. W pierwszym roku firma miała pięciu pracowników. Dziś ma dwa oddziały i zatrudnia 35 osób, oferując pełną gamę usług przygotowania do druku na wysokim poziomie, w tym około 10 000 m2 matryc do druku fleksograficznego rocznie klientom z całej Europy, działającym na rynkach żywności i higieny.

Wszystko, co do tej pory udało nam się osiągnąć, zawdzięczamy innowacyjnemu myśleniu, ciężkiej pracy i bezkompromisowej koncentracji na jakości, a także naszej wiedzy na temat druku fleksograficznego – mówi Krzysztof Malengowski. - Kiedy zaczynałem działać w tej branży, w najlepszym przypadku drukowano na maszynach czterokolorowych, a matryce były wykonane z gumy – nie było jeszcze żadnych fotopolimerów.

Musimy być najlepsi

Zakładając Fleksograf studio prepress chciałem robić interesy z klientami, którzy realizują wysokiej jakości zadania – wspomina K.Malengowski. - W tym celu musieliśmy być w stanie zaoferować im najwyższej jakości matryce dostępne w Polsce. Należało je uzupełnić doskonałą obsługą klienta, którą mój wyjątkowy zespół był w stanie zapewnić już od pierwszego dnia. Klienci zgłaszają się do nas z dwóch powodów: po pierwsze, z uwagi na naszą fachową wiedzę w dziedzinie szerokowstęgowego druku fleksograficznego, i po drugie, ponieważ procent błędów druku w przypadku korzystania z matryc KODAK FLEXCEL NX firmy Miraclon jest bardzo niski – zaledwie 1% – co jest niezwykle korzystne z punktu widzenia produkcji.

Aby mieć pewność, że Fleksograf studio prepress dostarcza obiecywaną wyjątkową jakość, jego właściciel bardzo starannie wybierał używane w firmie maszyny do przygotowania druku. Nasze podejście jest nieco inne — mówi. - Skupiamy się wyłącznie na płytach FLEXCEL NX, a ostatnio FLEXCEL NX Ultra Plates. A ponieważ mamy niemal doskonały system produkcji matryc, nie widzimy powodu, dlaczego mielibyśmy oferować klientom coś innego. Fakt, że stosujemy te rozwiązania, w połączeniu z naszą wiedzą i doświadczeniem w zakresie fleksografii i FLEXCEL NX, to ważne argumenty, które przekonują klientów do podjęcia z nami współpracy.

Początkowo Fleksograf studio prepress zainwestował w system FLEXCEL NX System w 2010 roku jako jedyną technologię oferującą odpowiednią jakość i stabilność, która miała zastąpić dotychczas używaną kombinację KODAK ThermoFlex i technologii analogowych.

Miałem już wtedy 10-letnie doświadczenie z drukiem fleksograficznym — kontynuuje Krzysztof Malengowski — więc kiedy zdałem sobie sprawę, że system FLEXCEL NX łączy spójność punktów z wysoką jakością druku, byłem przekonany, że to przełomowa technologia i że to dobra decyzja. Było to jednak dość ryzykowne posunięcie, ponieważ w tamtym czasie nakładanie powłoki termicznej TIL na matryce budziło kontrowersje na polskim rynku fleksograficznym. Dzisiaj mogę powiedzieć, że to była dobra decyzja; po wielu latach dominacji innych graczy na polskim rynku, nasi klienci wreszcie otrzymują to, na co czekali – stabilne matryce z rzeczywistą reprodukcją punktów o spłaszczonym wierzchołku jeden do jednego, które zapewniają wyjątkową jakość i spójność druku.

Najlepsze stało się jeszcze lepsze

Kiedy po sukcesie systemu FLEXCEL NX K.Malengowski dowiedział się, że dział fleksograficzny firmy Kodak – obecnie niezależna firma Miraclon – przygotował na targi drupa 2016 prezentację nowego systemu do produkcji matryc, który zapewnia takie same transformacyjne korzyści, jak FLEXCEL NX, ale w środowisku cechującym się wysoką szybkością, brakiem rozpuszczalników i lotnych związków organicznych (LZO), chciał go zobaczyć na własne oczy.

Kiedy tylko zobaczyliśmy wydruki wiedzieliśmy, że to przełomowe i uniwersalne rozwiązanie, które doskonale sprawdzi się w druku na folii, jak i na kartonie – mówi. - A stosowanie wolnego od LZO procesu na bazie wody było zgodne z naszymi planami inwestycyjnymi – i naszym motto ‘Be eco, choose water’ – w zakresie systemu przyjaznego dla środowiska.

W rezultacie w 2018 roku podjął rozmowy na temat instalacji systemu beta, który – „dzięki zaangażowaniu Granta Blewetta i Jacka Galińskiego” – został dostarczony w 2019 roku. Malengowski był pod wrażeniem wyników: Przekonaliśmy się też, że płyty drukowe FLEXCEL NX Ultra Plates oferują wiele zalet, w tym doskonałą jakość druku, stabilność i spójność pracy maszyny, do czego nasi klienci zdążyli się już przyzwyczaić. Jeśli chodzi o jakość, mamy nawet klienta, który używa płyt FLEXCEL NX Ultra Plates, aby drukować z liniaturą 175 lpi, a nawet 200 lpi. Obecnie klienci często wykorzystują fleksodruk do realizacji pewnych zadań, które wcześniej drukowali za pomocą grawiury. Warto także podkreślić, że punkty są odwzorowywane jeden do jednego, co pozwala porównać cyfrowy wydruk próbny z rzeczywistymi wynikami osiąganymi na maszynie fleksograficznej. Używając matryc NX Ultra, gęstość optyczna farby jest wyższa, więc kolor jest bardziej intensywny. Dlatego klienci mogą stosować tańsze farby o niższym stężeniu pigmentu. Natomiast używane wałki rastrowe przenoszą mniej farby, co dodatkowo zwiększa oszczędności. Nigdy nie miałem żadnych problemów z klientami, którzy na przykład zamawiali dodatkowe płyty oparte na jakiejś starej konstrukcji – wystarczyło zamontować je w maszynie i mogliśmy bez trudu ponownie wykonać zadanie. System NX Ultra oferuje też doskonałe przenoszenie farby, dzięki czemu nie trzeba wymywać płyt w trakcie drukowania. Czas produkcji form NX Ultra również jest znacznie krótszy – cały proces, od rozpoczęcia do chwili, w której płyta jest gotowa do druku, zajmuje około 50 minut.

Kiedy liczy się jakość

Ponieważ pandemia dotknęła wszystkie firmy, Fleksograf studio prepress także musiał dostosować się do nowych warunków. Sytuacja uległa dość diametralnej zmianie. Początkowo udawało nam się utrzymać ciągłość pracy i mogliśmy pracować na zmiany – wspomina K.Malengowski. - Jednak w wyniku wzrostu liczby przypadków zarażenia wirusem COVID-19 musieliśmy opracować inne rozwiązanie i stworzyć system, wykorzystując specjalne łącze z naszym firmowym serwerem, aby umożliwić ludziom, w miarę możliwości, pracę zdalną z domu.

Mimo to, myśląc o przyszłości firmy Fleksograf studio prepress, zachowuje optymizm: Tak jak dotychczas, od pierwszego kontaktu z klientem kieruje nami chęć dostarczania wysokiej jakości usług. Naszym najważniejszym celem jest zapewnienie, aby nasi klienci byli zadowoleni nie tylko z naszych produktów, ale także z naszego zaangażowania i wsparcia. Aby to osiągnąć, poprzez dalsze stosowanie systemów FLEXCEL NX i FLEXCEL NX Ultra, będziemy koncentrować się na tym, aby proces produkcji płyt fleksograficznych i wszystkie kontakty z klientami były jak najbardziej przyjazne dla środowiska. Skupimy się też na dalszej poprawie wydajności pracy zdalnej – zarówno w kontekście otwierania zagranicznych oddziałów Fleksograf studio prepress, jak i współpracując z innymi firmami przez Internet. Robiąc to, będziemy nadal demonstrować klientom, że kiedy chcemy tego, co najlepsze, wtedy naprawdę liczy się jakość.

Opracowano na podstawie informacji firmy Miraclon