Niezawodność i szybkość drukowania przestały być czynnikami hamującymi rozwój hybrydowych – fleksograficznych i cyfrowych – maszyn do druku. Przeciwnie: stały się ich siłą napędową. Dla szwajcarskiego producenta takich urządzeń, firmy Gallus Ferd. Rüesch AG, stanowi to jasne potwierdzenie koncepcji pracy w linii, której hołdowała od początku. Przedsiębiorstwo twierdzi, że współcześnie przy opracowywaniu nowych hybrydowych rozwiązań bazuje na trzech etapach, na których oparło swój cyfrowy rozwój.

Jeśli przyjrzeć się wzornictwu maszyn Gallusa w przeszłości, można dostrzec, że produkcja etykiet i opakowań w jednym przejściu jest zapisana w DNA producenta z St. Gallen. Nie zmieniło się to nawet wtedy, gdy na rynku druku etykiet pojawiły się elektrofotograficzne procesy druku cyfrowego i metody produkcji z wykorzystaniem wolno stojących maszyn.

U podstaw obecnych rozwiązań hybrydowych

Firma Gallus wprowadziła na rynek hybrydowy system cyfrowego druku fleksograficznego – zaprezentowany w 2016 r. Labelfire – gdy po raz pierwszy wkroczyła w do- menę druku cyfrowego. W kolejnych latach przeszedł on zaawansowany rozwój i jest obecnie wykorzystywany przez wysokonakładowych użytkowników w operacjach ciągłych 24/7. Na rozwój maszyn istotny wpływ miały wymagania właścicieli marek z sektora tytoniowego. Na dzisiejszym rynku Gallus Labelfire jest używany zarówno do produkcji etykiet, pudełek składanych, jak i opakowań specjalistycznych. Po osiągnięciu tego etapu firma może podsumować trzy etapy rozwoju, które zrealizowała w procesie projektowania hybrydowych systemów maszyn.

Etapy rozwoju druku cyfrowego

Pierwsza faza, którą Gallus opisuje jako fazę innowacji w obszarze rozwiązań cyfrowych, obejmuje zadanie integracji druku atramentowego z hybrydowym systemem druku cyfrowego/fleksograficznego. Punktem wyjścia dla jej opracowania był początkowy brak spójnej wydajności druku atramentowego w porównaniu z konwencjonalnymi procesami. W rezultacie niezbędne stało się zastosowanie w maszynie usprawnionej technologii głowic drukujących. Dzięki ich integracji firmie Gallus udało się znacznie rozszerzyć okno procesowe, w którym drukujące głowice atramentowe działają niezawodnie.

Ze względu na brak dostępnych rynkowych rozwiązań firmy Heidelberg/Gallus zdecydowały się w 2019 r. na przeprowadzenie – w ramach działań wewnątrzfirmowych – szeregu prac rozwojowych, które zwiastowały stabilizację, a tym samym drugą fazę hybrydowego cyfrowego systemu druku fleksograficznego. Tym razem skupiono się na opartym na kamerach „systemie wizyjnym” (Vision System) służącym do kompensacji artefaktów (wad w obrazie rastrowym) i związanym z tym opracowaniem niezbędnych algorytmów służących do przeciwdziałania wykrytym błędom takim jak zatkane dysze i nierównomierne gęstości w aplach.

Ze względu na brak dostępnych rynkowych rozwiązań firmy Heidelberg/Gallus zdecydowały się w 2019 r. na przeprowadzenie – w ramach działań wewnątrzfirmowych – szeregu prac rozwojowych, które zwiastowały stabilizację, a tym samym drugą fazę hybrydowego cyfrowego systemu druku fleksograficznego. Tym razem skupiono się na opartym na kamerach „systemie wizyjnym” (Vision System) służącym do kompensacji artefaktów (wad w obrazie rastrowym) i związanym z tym opracowaniem niezbędnych algorytmów służących do przeciwdziałania wykrytym błędom takim jak zatkane dysze i nierównomierne gęstości w aplach.

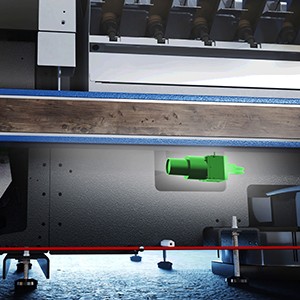

Znaczący skok w jakości druku osiągnięto również przez obniżenie pozycji głowic drukujących względem podłoża, co znacznie zwiększyło dokładność natrysku kropel atramentu. Obniżenie głowic przyczyniło się z kolei do zainstalowania automatycznego systemu wykrywania łączeń (splice) za pomocą czujników, w celu szybkiego zwiększenia odległości między głowicami drukującymi a podłożem w przypadku wykrycia miejsc sklejenia na wstędze oraz w celu ochrony głowic drukujących przed uszkodzeniem. Faza ta jest ogólnie określana przez firmę Gallus jako okres wdrożenia podstawowych działań rozwojowych, które doprowadziły do stabilnej, ciągłej pracy hybrydowych systemów drukujących i zapewniły firmie wiodącą pozycję w eliminacji błędów procesowych.

Na początku trzeciej fazy w 2022 roku Gallus – wykorzystując cenioną technologię Labelfire – skupił się na innowacyjnych koncepcjach „łatwości użycia”, czyli na rozwiązaniach, które upraszczają druk cyfrowy i odciążają operatorów – coraz ważniejszej kwestii, szczególnie w dobie niedoboru wykwalifikowanych pracowników. Obejmowało to dalszy rozwój Vision System do wysoce zautomatyzowanego wariantu, dzięki któremu możliwe jest drukowanie obrazu testowego między każdym zadaniem, a nie manualnie i raz dziennie, jak to zwykle ma miejsce. To zautomatyzowane rozwiązanie zapewnia operatorowi szybkie wsparcie w przypadku niesprawności dysz, co staje się widoczne tylko podczas codziennej pracy. Ich bezpośrednia eliminacja wpływa na jakość druku dzięki zapewnieniu najwyższej możliwej stabilności i spójności procesu.

Dodatkowo dzięki w pełni automatycznemu czyszczeniu głowic – które operator może uzupełnić o etap czyszczenia ultradźwiękowego – osiągane są większa łatwość obsługi i standaryzacja procesu. W praktyce tak zaprojektowane rozwiązanie sprawdziło się do tego stopnia, że podczas procesu czyszczenia nie jest już konieczny fizyczny kontakt z głowicami drukującymi, a metoda czyszczenia okazała się przełomowa przy znormalizowanym myciu głowic drukujących.

Zainstalowanie na stałe listew drukujących i głowic drukujących również przyczynia się do zwiększenia łatwości obsługi. Permanentnie zamontowane głowice drukujące minimalizują potrzebę serwisowania, a dzięki ograniczeniu potrzeby konserwacji zapewniają znacznie większą dostępność maszyny i tym samym także wzrost jej wydajności.

Ogólnie rzecz biorąc, wszystkie te rozwiązania konstrukcyjne opierają się na wysokim stopniu automatyzacji i standaryzacji, umożliwiając wydajną integrację druku cyfrowego z hybrydowymi systemami maszyn.

Wpływ systemów konwencjonalnych na technologię druku hybrydowego

Okazuje się, że dzięki hybrydowym rozwiązaniom drukującym na wydajności zyskał nie tylko druk cyfrowy. Równocześnie nastąpiła bowiem ewolucja konwencjonalnych elementów, a ich poziom automatyzacji wzrósł z korzyścią dla łatwości obsługi. Przykładowo podczas przyrządu możliwe jest szybkie skonfigurowanie nowego zadania poprzez pobranie wszystkich danych ustawień urządzenia z pliku zadania. Można w taki sposób załadować m.in. długość formatu i jego korektę, dane podłoża wraz ze wskazaniem jego typu, grubość i szerokość wstęgi oraz ustawienia transportu wstęgi z poziomem jej naprężenia i rozciągnięcia.

Automatyzacja obejmuje również wstępne ustawienie rejestru wzdłużnego i poprzecznego, które odbywa się dla każdego zespołu drukującego przy każdym zadaniu, a także stałą kontrolę i regulację pasowania podczas pracy. Jest to naprawdę wygodna funkcja, uwalniająca operatora maszyny drukującej od zadania, które w innym wypadku wymagałoby ciągłego monitoringu podczas realizacji całego zlecenia.

Dzięki kontroli „web-to-web” czujniki mierzą odległość między specjalnie zaprojektowanymi znacznikami registra, reagując bardzo precyzyjnie i szybko na ewentualne odchylenia w drukowanym obrazie/registrze, które mogą być przykładowo wywołane tolerancjami podłoża. Ponieważ maszyna automatycznie dostosowuje pasowanie, gdy tylko znaczniki registra znajdą się w obszarze odczytu, ten tryb pracy znacznie przyczynia się do unikania odpadów, a tym samym oszczędzania.

Hybryda na fali wznoszącej

Jeśli spojrzymy na wzrost wydajności druku cyfrowego z jednej strony i wyższy stopień automatyzacji konwencjonalnych elementów maszyny z drugiej, otrzymamy spójny obraz konstrukcji systemów hybrydowych. Rynek jest obecnie świadkiem coraz powszechniejszego powstawania nowych hybrydowych cyfrowych maszyn fleksograficznych, a także maszyn cyfrowych z wykańczaniem i/lub zespołami fleksograficznymi w linii, nawet jeśli różne procesy finishingu, takie jak sitodruk, tłoczenie folią na gorąco, foliowanie cyfrowe i lakierowanie cyfrowe, nadal spowalniają nieco proces inline.

Z uwagi na strukturę zamówień przyszłość będzie opierać się w znacznej mierze na operacjach inline, zwłaszcza w przypadku zleceń średnio- i wysokonakładowych oraz średniego poziomu finishingu. W tej sytuacji nie zaskakuje, że Gallus One – zaprezentowany niedawno jako samodzielna maszyna – również zawiera hybrydowe DNA firmy z St. Gallen i uwzględnia możliwość rozbudowy, tak by stać się maszyną inline lub hybrydową cyfrową maszyną do druku fleksograficznego.

Dieter Finna

Tłumaczenie: TK