Druk fleksograficzny pozostaje od dawna dominującą technologią w produkcji pudełek i nietrudno zrozumieć, dlaczego tak się dzieje. Jako uznana technika druku fleksografia (lub flekso) może być stosowana przy szerokiej gamie pudełek, od skomplikowanych kartonów składanych po solidne pudła z tektury falistej, i nie tylko. Z uwagi na jej adaptabilność do różnych wymagań oraz wysoką wydajność stała się metodą wybieraną przez wielu producentów, a to sprawia, że pudełka, z którymi mamy styczność każdego dnia i których używamy do wysyłania, przechowywania lub eksponowania produktów, miały wcześniej kontakt z procesem fleksograficznym.

Nie istnieje metoda druku pozbawiona wad i flekso nie jest w tym względzie wyjątkiem. Do największych problemów związanych z drukiem fleksograficznym, zwłaszcza w przypadku produkcji pudełek najwyższej jakości, należą koszty płyt drukowych oraz długi czas narządu (na który składa się ładowanie płyt, instalowanie oprzyrządowania oraz substratów, uzupełnianie i cyrkulacja farb, a także poddanie kontroli wszystkich krytycznych zmiennych, w tym lepkości farby, jej pH oraz objętości cylindrów rastrowych). Każdy błąd w tym procesie może spowodować konieczność długotrwałych poprawek. Uzyskanie pożądanej jakości druku wymaga skrupulatnej dbałości o szczegóły przez różne działy zaangażowane w planowanie i przygotowanie zleceń, a osiągnięcie najwyższego poziomu doskonałości bywa często czasochłonne.

Nie istnieje metoda druku pozbawiona wad i flekso nie jest w tym względzie wyjątkiem. Do największych problemów związanych z drukiem fleksograficznym, zwłaszcza w przypadku produkcji pudełek najwyższej jakości, należą koszty płyt drukowych oraz długi czas narządu (na który składa się ładowanie płyt, instalowanie oprzyrządowania oraz substratów, uzupełnianie i cyrkulacja farb, a także poddanie kontroli wszystkich krytycznych zmiennych, w tym lepkości farby, jej pH oraz objętości cylindrów rastrowych). Każdy błąd w tym procesie może spowodować konieczność długotrwałych poprawek. Uzyskanie pożądanej jakości druku wymaga skrupulatnej dbałości o szczegóły przez różne działy zaangażowane w planowanie i przygotowanie zleceń, a osiągnięcie najwyższego poziomu doskonałości bywa często czasochłonne.

Chociaż w nowoczesnych maszynach fleksograficznych radykalnie skrócono czasy konfiguracji, korzystanie z płyt jest nadal kosztowne. Z płytami wiążą się nie tylko wysokie wydatki wstępne, lecz także ukryte koszty, które błyskawicznie się kumulują. Wyzwaniem logistycznym może być np. kwestia przechowywania płyt, zaś ich obsługa, czyszczenie i konserwacja wymagają zatrudnienia dodatkowej siły roboczej. Takie ekstrawydatki mogą znacząco podnieść poziom kosztów operacyjnych i ograniczyć rentowność produkcji.

Druk cyfrowy: nowy świt

Druk cyfrowy zaczął wkraczać w obszar cyfrowej produkcji na początku drugiej dekady XXI w. za pośrednictwem wieloprzebiegowych technologii inkjetowych, które wymagały kilku przejść arkusza pod głowicą drukującą, co wprawdzie zapewniało wysoką jakość odwzorowania obrazu, ale negatywnie odbijało się na prędkościach produkcyjnych. Pierwsi użytkownicy tej technologii szybko migrowali do niskonakładowych, ale wysokojakościowych aplikacji, w których nawet ograniczona prędkość drukowania nie przeszkadzała w generowaniu zysków.

W krótkim czasie, do końca wspomnianej dekady, dzięki zastosowaniu druku jednoprzebiegowego zdołano znacznie poprawić szybkość technologii druku atramentowego przy zachowaniu wysokiej jakości. To ulepszenie w istotny sposób obniżyło koszty produkcji i umożliwiło przetwórcom opłacalną produkcję zamówień w wyższych nakładach.

Dzięki tym szybkim postępom druk atramentowy stał się rozwiązaniem transformatywnym, czyli takim, które szybko zmienia dynamikę produkcji pudełek. Jednym z głównych katalizatorów przechodzenia na druk cyfrowy jest stopniowe skracanie wielkości nakładów. Wskutek rozwoju handlu elektronicznego i spersonalizowanych opakowań krótkie serie stają się normą, a tradycyjny stosunek czasu i kosztów narządu w druku fleksograficznym przestał być uzasadniony z ekonomicznego punktu widzenia w przypadku realizacji zleceń niskonakładowych.

Zmiana nakładów druku cyfrowego w produkcji pudeł z tektury falistej

Z obserwacji danych zebranych w zakładach przetwórczych na przestrzeni kilku lat i przeanalizowanych przez HP wynika, że przy kilkutysięcznych nakładach czas narządu względem czasu produkcji znacznie się wydłuża (rys. 1). Oczywiście ten wynik może się zmieniać w zależności od liczby użytych kolorów, wymagań jakościowych oraz biegłości operatorów, jednak nawet w przypadku dłuższych serii (od 10 tys. do do 20 tys. arkuszy) czas przygotowania do druku we fleksografii nadal stanowi ponad 10% całkowitego czasu produkcji. Druk cyfrowy kreuje inną rzeczywistość i choć również wymaga narządu, to w jego przypadku takie nieproduktywne zużycie czasu pod względem procentowego udziału w całym czasie produkcji staje się znacznie mniej istotne.

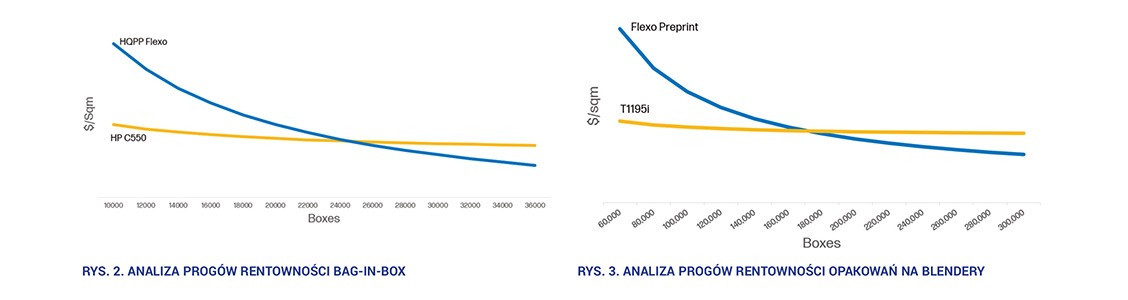

Porównanie kosztów bezpośrednich (tj. generowanych przez cyfrowe atramenty i farby oraz płyty fleksograficzne) podważa mit, jakoby druk cyfrowy nadawał się wyłącznie do realizacji bardzo krótkich serii. Chociaż faktem jest, że wiele zależy od jakości grafik, to na podstawie analiz wykonanych w celu porównania wysokiej jakości post-printów flekso (HQPP Flexo) z drukiem na maszynie HP PageWide C550 (z uwzględnieniem arkuszy, druku i wykańczania), możemy dostrzec zróżnicowanie punktów rentowności, które mogą łatwo sięgnąć poziomu 8500 m2. W niżej wymienionym przykładzie (bag-in-box) próg rentowności wynosi 24 tys. pudełek (rys. 2).

Analogicznie, gdy porównamy koszty preprintu flekso z drukiem na maszynie HP PageWide T1195i (z uwzględnieniem druku, pofalowania i wycinania rotacyjnego), technologia cyfrowa zachowuje swoją konkurencyjność przy realizacji dłuższych nakładów. W poniższym przykładzie (blendery) próg rentowności może osiągnąć 10 rolek (rys. 3). Dodatkowo opłacalność znacząco rośnie, gdy jednostka miary obejmuje nie tylko pojedyncze zlecenie, lecz także koszyk (lub partię) zadań realizowanych w wysoce zautomatyzowany sposób. W przypadku produkcji seryjnej z użyciem tych samych 10 rolek można zrealizować wiele różnych zleceń, co zapewnia korzyści związane ze skróconymi czasami narządu oraz dużą wydajnością długiego cyklu pracy tekturnicy.

Analogicznie, gdy porównamy koszty preprintu flekso z drukiem na maszynie HP PageWide T1195i (z uwzględnieniem druku, pofalowania i wycinania rotacyjnego), technologia cyfrowa zachowuje swoją konkurencyjność przy realizacji dłuższych nakładów. W poniższym przykładzie (blendery) próg rentowności może osiągnąć 10 rolek (rys. 3). Dodatkowo opłacalność znacząco rośnie, gdy jednostka miary obejmuje nie tylko pojedyncze zlecenie, lecz także koszyk (lub partię) zadań realizowanych w wysoce zautomatyzowany sposób. W przypadku produkcji seryjnej z użyciem tych samych 10 rolek można zrealizować wiele różnych zleceń, co zapewnia korzyści związane ze skróconymi czasami narządu oraz dużą wydajnością długiego cyklu pracy tekturnicy.

Gdy optymalizujemy prace wykonywane w zakładzie i liczymy zyski ze skrócenia czasów narządu z uwzględnieniem zmian progów rentowności, zaczynamy dostrzegać prawdopodobnie najbardziej ciekawą zmienną: dodatkową wydajność. Podejmując decyzję o zakupie nowego sprzętu, rozsądne będzie uwzględnienie przewidywanego wzrostu i wzięcie pod uwagę tych założeń w procesie decyzyjnym. Piękno zaopatrzenia drukarni w maszynę cyfrową wynika nie tylko ze zwiększenia jej zdolności produkcyjnych, lecz także podniesienia potencjału jej aktywów.

Przyjmijmy worek w pudełku (bag-in-box) jako reprezentatywny przykład zleceń wysokiej jakości realizowanych w zakładzie. Oznaczałoby to, że wszystkie prace drukowane na substracie o powierzchni mniejszej niż 8500 m2 mogą być opłacalnie kierowane do druku na maszynie cyfrowej, zaś większe nakłady, z lepszym stosunkiem narządu do wydajności, będą wykonywane w technologii flekso. W ten sposób maszyna fleksograficzna jest w stanie pracować efektywniej, bez strat czasu związanych z narządem – tym samym zwiększając swoją skuteczność i ogólną zdolność produkcyjną. Rzeczywisty wzrost będzie zależał od opłacalnego dopasowania nakładów, jednak uwzględnienie tych obliczeń może przynieść znaczące korzyści podczas oceny strategii na przyszłość.

Przyjmijmy worek w pudełku (bag-in-box) jako reprezentatywny przykład zleceń wysokiej jakości realizowanych w zakładzie. Oznaczałoby to, że wszystkie prace drukowane na substracie o powierzchni mniejszej niż 8500 m2 mogą być opłacalnie kierowane do druku na maszynie cyfrowej, zaś większe nakłady, z lepszym stosunkiem narządu do wydajności, będą wykonywane w technologii flekso. W ten sposób maszyna fleksograficzna jest w stanie pracować efektywniej, bez strat czasu związanych z narządem – tym samym zwiększając swoją skuteczność i ogólną zdolność produkcyjną. Rzeczywisty wzrost będzie zależał od opłacalnego dopasowania nakładów, jednak uwzględnienie tych obliczeń może przynieść znaczące korzyści podczas oceny strategii na przyszłość.

Poruszanie się w nowym środowisku: zrównoważone podejście do produkcji pudełek

Choć fleksografia przez lata dowiodła swojej wartości w produkcji pudełek, zmienna dynamika rynku i unikalne wyzwania związane z drukiem kontaktowym przy użyciu płyt drukowych nadal odbijają się na kosztach operacyjnych i rentowności. Pojawienie się druku cyfrowego, a zwłaszcza jednoprzebiegowej technologii atramentowej, zapoczątkowało nową erę, znacznie obniżając koszty produkcji i zaspokajając rosnące zapotrzebowanie na niskie nakłady. Dzięki wiedzy, kiedy używać flekso, a kiedy zwrócić się ku drukowi cyfrowemu, firmy są w stanie optymalizować swoje operacje, obniżać koszty i sprostać różnorodnym wymaganiom dzisiejszego szybko rozwijającego się rynku.

Adi Shorer, Post-Print Inkjet Packaging Products & Solution, HP PageWide Industrial

Trevor Schroeder, Web-fed Inkjet Packaging Products & Solutions, HP PageWide Industrial

Tłumaczenie: TK